焊接机器人“入驻”兴齐眼药项目,中建八局智能建造 引领建设新革命

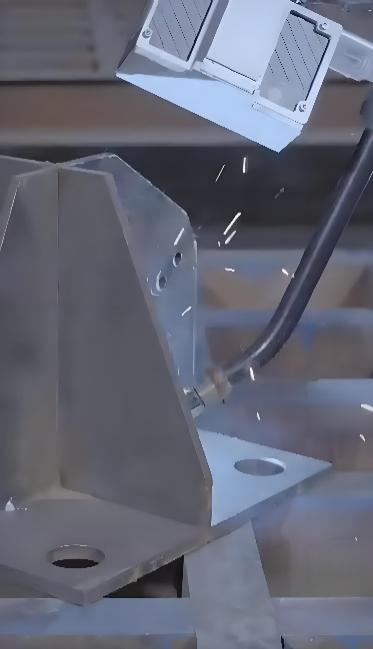

在中建八局兴齐眼药研发中心建设项目的工地上,一位特殊的“新员工”正以卓越的精度和效率完成钢结构焊接任务——这正是搭载着人工智能视觉系统的焊接机器人。它的出现,不仅重新定义了建造标准,也开创了建设工程智能化的新篇章。

科技创新:AI视觉与自适应控制突破行业瓶颈

本项目的焊接机器人配备了先进的3D激光视觉识别系统,能够自动扫描并识别焊缝轨迹,实时修正施工误差。面对现场对钢结构焊接的极高要求,尤其是中庭柔索幕墙钢梁必须实现“零缺陷”焊接,该款机器人表现出色。操作人员只需通过手柄设定焊接行程,机器人即可自动识别焊缝并生成最优焊接路径,将传统人工焊接的变异系数从15%大幅降低至2%以内。

智能管理:数字化溯源重塑质量管控体系

项目构建了一套完整的数字化焊接质量管理体系。每个焊点都有专属的“数字身份证”,通过扫码即可追溯焊接时间、操作人员、工艺参数等全部信息。目前系统已累计收录2000余个焊点的完整数据,形成了极具价值的质量数据库。

质量预警系统可实时监测焊接参数,一经发现异常立即报警。该系统已成功预警37次潜在质量风险,有效避免了返工损失。

效益显著:效率提升2倍,达成“零事故”目标

据统计,焊接机器人的应用使项目焊接效率提升2倍以上,钢结构施工周期缩短10%。同时,自动化作业彻底杜绝了焊接烟尘、弧光辐射等职业健康危害,实现了焊接作业区域的“零事故”目标。

尽管初期投入较大,但综合考虑质量、时间与人工等多方面成本,项目投资回报率超出预期,预计将带来10%的综合效益提升。

行业影响:树立智能建造新标杆

兴齐眼药项目的成功实践,为工程建筑行业提供了可复制、可推广的智能建造解决方案。焊接机器人以精准工艺为建设工程营造了更优质、更安全的生产环境,推动行业逐步迈入智能化新阶段。该项目不仅是技术创新的成功范例,更是中建八局智能建造与先进制造业深度融合的典范,为行业转型升级注入了新动能。