企业安全生产培训中存在的问题及对策

作者:程一洋 中国平煤神马控股集团有限公司铁路运输处

一、部分企业安全生产培训中存在的问题

(一)安全生产培训需求缺乏

科学性培训需求是培训活动的首要环节,使培训工作更为有效,国家相关法律法规对需培训人员范围和内容有明确规定,但为了避免生产安全事故的发生,企业还应根据自身实际情况对培训需求进行分析。有些企业安全生产培训开展前并不清楚自身的安全生产现状,不了解本行业容易发生的事故类型,对本企业的人员情况也未进行调研,多年使用同一套培训方案。例如,新入职人员数量多的企业和人员多年无变化的企业安全生产培训需求不可能一样;生产一线员工往往存在学历低、平时工作劳累、生活压力大、学习动机不足、安全生产素养基础差等情况,这类人员和总体上学历高、专业能力强的人员的安全生产培训需求可能完全不同。

(二)安全生产培训实施存在走过场的情况

安全生产培训实施阶段是落实培训需求和计划的阶段,部分企业对安全生产培训工作的重要性认识不足,国家有关法律法规对企业从业人员的培训有明确规定,但作为以盈利为目的的企业,部分企业出于成本考虑并没有严格执行有关规定。在日常执法检查中发现,部分企业在安全生产培训过程中存在偷工减料、培训人员不专业、档案造假、培训方式单一等情况。

二、企业安全生产培训问题的应对策略

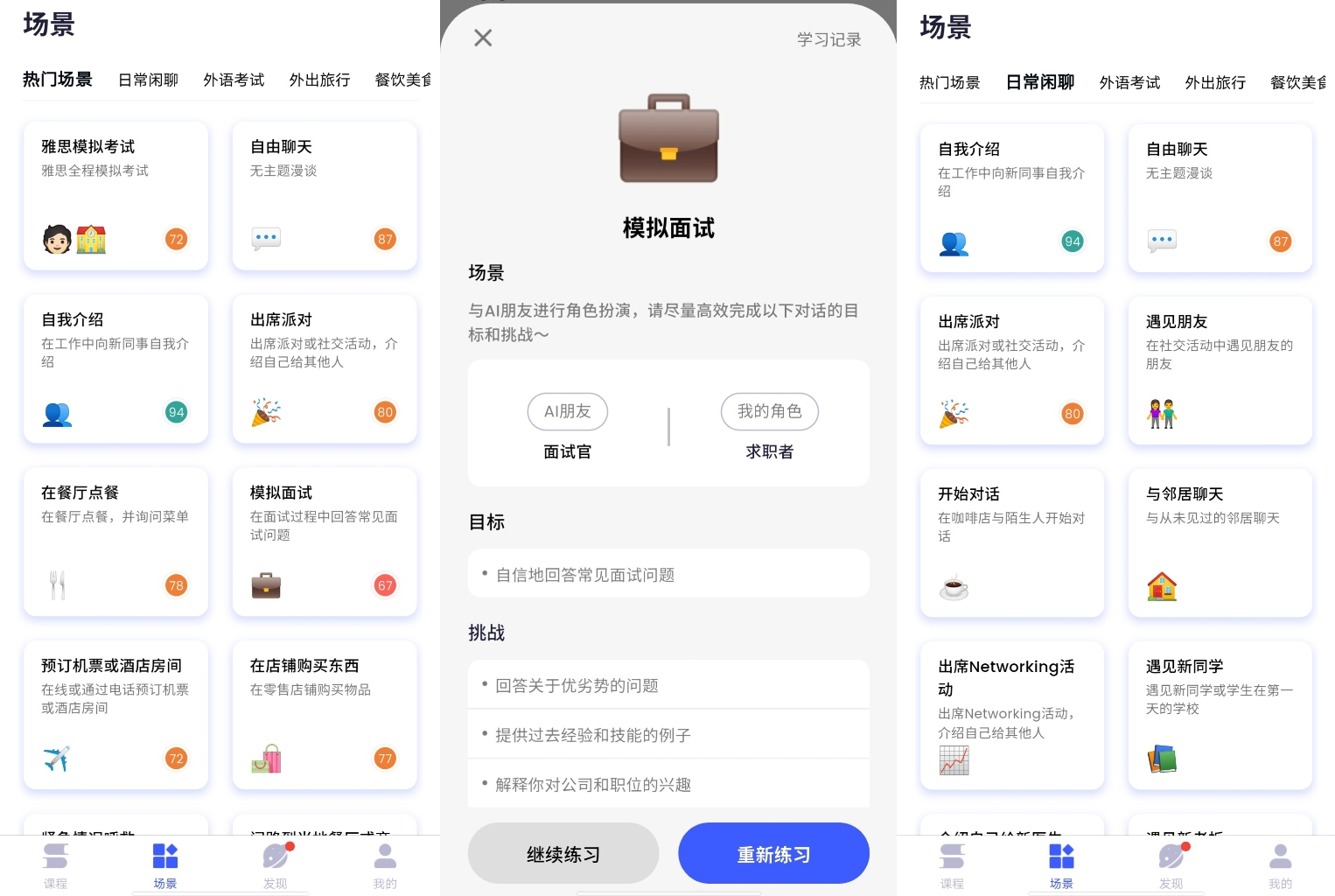

(一)构建“岗位化、场景化”的培训内容体系

以“风险识别—技能掌握—应急处置”为主线,建立与岗位需求深度匹配的内容体系。开展岗位风险mapping:通过工作安全分析(JSA)识别各岗位的高风险操作(如化工企业的“受限空间作业”、建筑企业的“起重吊装”),针对每个风险点开发专项培训模块,明确“风险表现形式、预防措施、应急步骤”。例如,对电工岗位,需单独培训“带电作业绝缘工具检测”“触电急救流程”等内容,而非笼统讲解“电气安全”。强化实操技能培训:将理论知识转化为可操作的步骤,如“灭火器使用”需拆解为“提、拔、握、压”四步动作训练,“脚手架搭设”需明确立杆间距、横杆步距的测量与固定方法。采用“1:1模拟场景”教学,在培训场地复刻生产现场(如设置模拟反应釜、受限空间入口),让员工在仿真环境中练习风险处置。动态更新培训内容:结合企业工艺升级、设备更新及时调整内容,如引入新购设备的安全操作规程;根据行业事故案例(如近期发生的粉尘爆炸事故)补充相关预防知识,分析事故根源与本企业的相似性,避免重蹈覆辙。

(二)完善“专业化、长效化”的培训保障体系

从资源配置与机制建设入手,确保培训的持续性与专业性。组建专业化师资队伍:选拔经验丰富的一线技术骨干(如“金牌焊工”“资深安全员”),通过“教学技巧培训”培养其授课能力,让他们用“师傅带徒弟”的方式传授实操经验;与应急管理部门、行业协会合作,引入具备事故调查、法规解读能力的外部专家,弥补内部师资的知识短板。建立“师资库”动态管理机制,根据培训效果评价淘汰不合格讲师。制定系统化培训计划:结合“法律法规要求(如新员工需培训24学时)、岗位风险等级、员工技能短板”制定年度培训计划,明确各季度的培训主题(如一季度“设备安全”、二季度“应急处置”)。对关键岗位(如危化品操作工、起重机械司机)实施“年度复训+月度轮训”,确保技能不退化;对新员工实行“三级安全教育+师徒带教”,考核合格后方可独立上岗。投入智能化培训设施:在生产车间设置“安全实训角”,配备常用防护装备、应急工具(如正压式呼吸器、急救包),供员工日常练习;引入AI视频分析系统,通过摄像头监测员工在培训和工作中的操作行为,自动识别“未戴安全帽”“违规操作设备”等问题,实时提醒并记录,作为培训效果评估的依据。

(三)建立“全流程、重转化”的考核评价机制

从“单一考核”转向“过程+结果”的综合评价,确保培训效果落地。实施“行为导向”考核:笔试内容减少死记硬背题,增加案例分析(如“给定某设备异常参数,判断风险并提出处置方案”);实操考核采用“情景测试”,设置带隐患的操作场景(如故意松动脚手架扣件),观察员工是否能发现并纠正。考核合格标准不仅是“做对”,更要“做得规范”,如焊接作业考核需同时满足“防护装备穿戴齐全”“作业前动火分析”“作业后清理现场”等全流程要求。跟踪培训效果转化:建立“培训—行为—绩效”关联模型,通过现场检查(如每周安全巡查)记录员工的安全行为达标率(如“正确佩戴劳保用品的比例”),对比培训前后的数据变化;统计培训后三个月内的违章次数、事故发生率,若指标未改善则重新培训。某煤矿企业将考核结果与绩效工资挂钩,安全行为达标率每提升10%,绩效奖励增加5%,使员工培训参与度从60%提升至95%。