冷睿科技智能温控系统助力冷链节能,推动“双碳”目标实现

近日,浙江机电职业技术大学李士钦团队成功研发出一款制冷系统,以动态算法的温控器与自动化设计软件为核心,突破传统制冷设备的能耗瓶颈。团队组建于一年前,由一群来自不同专业和年龄的年轻人组成。在整个发明途中,团队遇到过许多问题。他们克服的最大难关就是制冷系统的能耗很难再通过硬件改变降低。经过他们不断地实验和尝试,他们终于找到了一种解决方案:改变温控器的配置算法,使制冷系统的控制力得到加强从而降低能耗。

我国冷链行业规模庞大,截至2024年,商用冷柜保有量达数千万台,冷藏车约50万辆。然而,传统制冷设备长期受制于技术瓶颈:温控器依赖固定控制逻辑,能耗优化能力不足;风机设计工序复杂,成本高昂且性能不稳定。以某冷饮企业为例,其冷柜因温控性能不足,年电费超支数百万元,成为行业效率低下的缩影。

李士钦团队调研发现,目前市场上的温控器多采用PID固定控制策略,无法根据环境变化实时优化能耗;风机设计则因工序繁琐、依赖人工调试,导致生产成本高、性能不稳定。

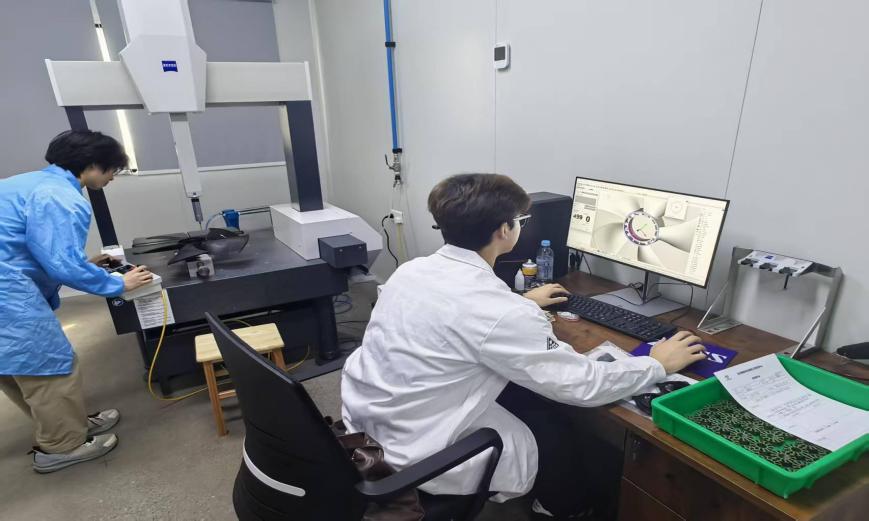

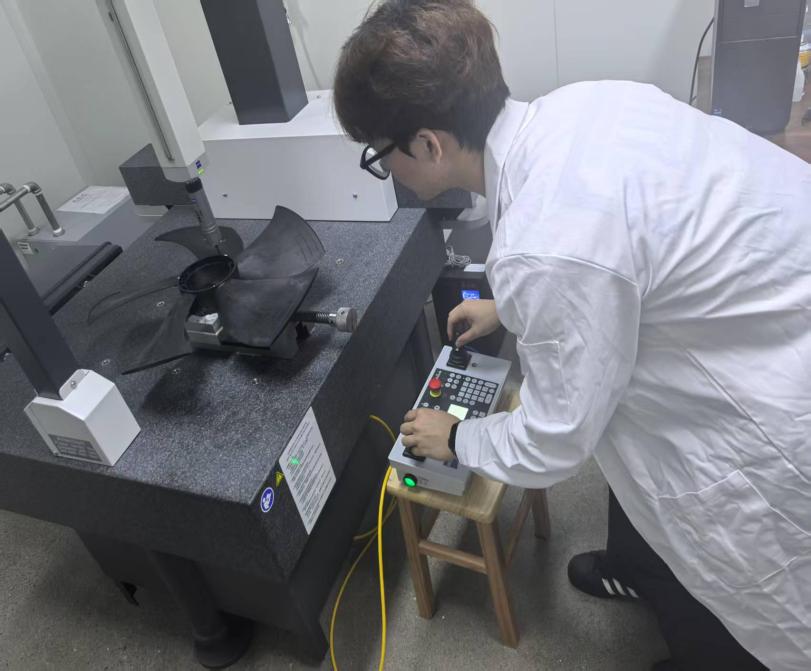

历经23个月的研发,冷睿科技团队成功攻克三大技术壁垒实现技术突破,完成了从软件优化:自主研发动态能耗优化算法,突破传统PID控制的局限,实时分析运行数据,大幅提升控温精度,同时显著降低能耗;到硬件创新:传统风机需经历5道工序,耗时长达6个月。团队通过三维建模与自动化技术,将流程压缩至3道工序,设计周期缩短至1个月,成本大幅降低;以及仿真测试:引入高精度仿真平台,模拟零下40℃至高温潮湿等极端场景,确保产品适配冷链物流、商超冷柜等多维需求。的三大重要提升,发幅度提高了能效。

技术的突破迅速转化为市场竞争力。目前,冷睿科技已与多家头部企业达成合作,并通过杭州康钡电机实现量产。团队计划2025年建成自有生产线,加速市场布局,目标在5年内覆盖全国绝大部分省份。

一位冷链物流企业负责人表示:“安装冷睿系统后,冷柜温度稳定性显著提升,月度电费节省超15%,设备维护成本也同步下降。”未来,团队还将拓展冷链物流车、医药冷藏等细分领域。

在推动行业升级的同时,冷睿科技深度践行产教融合。项目培养出多名技术骨干和现场工程师,企业导师入驻学校指导课程设计,并提供实习岗位。浙江机电职业技术大学通过搭建实践平台,促进职业教育与冷链产业协同发展。

西湖大学教授评价称:“冷睿项目为行业树立了创新范本,展现了职教赋能产业的巨大潜力。”

面向未来,冷睿科技计划搭建能效管理云平台,实时监控设备运行状态,并提供节能优化建议。团队还瞄准海外市场,致力于重新定义行业标准。李士钦表示:“我们的目标不仅是替代进口设备,更要推动全球冷链行业的技术升级。”

该项目在环境、经济和社会层面均产生深远影响:在环境方面, 大幅降低碳排放,推动绿色低碳发展 。在经济方面,降低了企业运营成本,助力行业高效发展。在经济方面,降低了企业运营成本,助力行业高效发展。与此同时,在社会方面创造了大量就业机会,促进产教融合,推动技术创新。

冷睿科技正以创新之力,为中国绿色智造注入强劲动能,为社会发展做出巨大贡献,为全球冷链行业的可持续发展提供新方案。(李士钦 钟泽凯)