百吨级矿用挖掘机“油改电”,一年油费轻轻松松省下200万

近期,在一次电驱动系统新品发布会上,茶歇期间,笔者听到不远处两位与会嘉宾正针对挖掘机“油改电”作会下交流,从双方口音可知这二位领导都来自北方矿区。

技术探讨难免出现观点分歧。

双方争论的焦点集中在电动机与发动机的功率匹配问题上:一位坚持认为电机额定功率必须小于发动机才能实现油耗优化,着眼于能耗优化;另一位则反驳说若电机功率小于发动机功率,则会出现功率不足,将无法驱动液压泵运转,强调功率匹配的重要性。从头听到尾,两人的谈话内容主要围绕柴油挖掘机为何经电动化改造后,就能实现节能降耗这一话题来展开。

一时之间,谁也无法说服谁,双方约定会后去找厂家技术人员问个明白。

参考图片,仅用来比较双方大小

笔者认为,这种基于自身实际需求而进行的专业探讨极具价值,能够系统性地梳理工程机械电动化改造中"功率匹配-能耗优化-作业性能"的协同关系。

尽管电驱动技术已发展多年,但矿用重型装备的电动化转型仍面临诸多挑战,这既需要深化技术论证,更亟待加强电驱技术科普。

矿用装备电动化之路任重道远,宣传推广工作应深入人心,才能让矿山决策者理解电动化改造不是简单的功率对标,而是涉及整机匹配、工况适应性和全生命周期收益的系统工程。

那么,问题来了,同吨位的电动挖掘机与柴油挖掘机两者功率相比较,究竟孰高孰低?为此,笔者专门咨询了厂家技术人员,给出的答案比较全面、中肯。

技术人员认为,仅从理论上分析,相同吨位不同动力的挖掘机来比较,搭载的电机额定功率可比发动机额定功率更小。

这是因为电动机有额定功率和峰值功率之分,当重载作业时可用峰值功率补偿,满足短时间硬挖掘装车时的动力需求。

同时,还要考虑另一个关键的能效指标,电动机的工作效率可达95%,而柴油发动机的热效率普遍不超过45%,高下立判。

由此可见,电机体积虽小但输出能量大,加上再生制动回收功能,与发动机做功特性相比,节能优势更加明显。

据测算,在相同作业量下,其电机输入功率仅需柴油机输出功率的65%。

现以国内第一台百吨级矿用挖掘机“油改电”案例作为样本,展示其技术路线和实际应用节能效果。

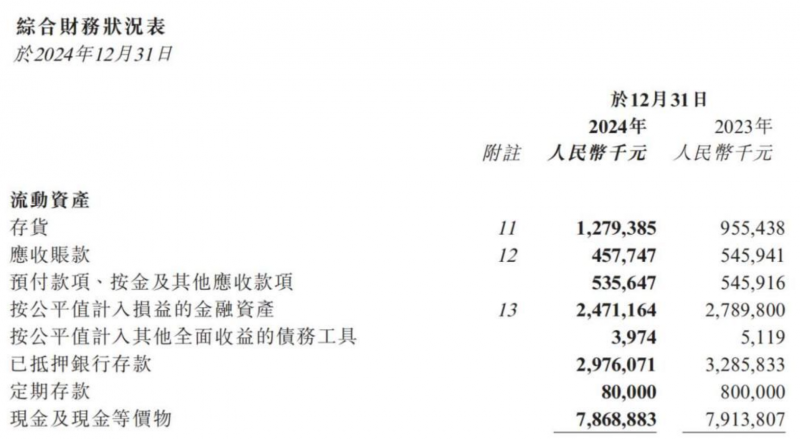

该挖掘机原型机为XE1250G,主要参数:

操作重量(反铲)

XE1250: 115000 kg

XE1250G: 115000 kg

发动机功率

567 kW/rpm(1800 rpm)

斗容

5.2-8.5 m³

首台电动挖掘机搭载凯博易控高压高速油冷扁线电机+汇流箱驱动系统,电机额定功率为675kw,取代了国外进口大马力发动机,解决了大吨位挖掘机动力系统长期卡脖子问题。

实施电动化改造可对国内工程机械整个动力链的自主可控和强链补链,起到至关重要作用!

电动挖掘机三电系统采用凯博易控自研集成控制柜,包括大功率DC/DC、辅驱控制、高压配电柜,可以轻松实现随电车补能电池跟挖机动力电池功率分配。

为保障随电车中的动力电池向挖掘机高效输送电能,安装一套自适应电缆卷扬系统,保护高压线缆不受履带碾压和矿石磨损,提高线缆使用寿命。

同时,整机VCU匹配凯博易控自研核心控制算法,液压系统响应迅速,操作起来得心应手,大幅提高作业效率。

首台电动挖掘机前期在工厂组装调试,又经历各项严格验收后,才投放矿区现场进行严苛测试,第一个使用场景选在了新疆哈密一座大型煤矿。

哈密当地气候干旱少雨、夏天酷热、冬季严寒、地形地貌尤为独特。

整个矿区处于一望无际且动辄漫天黄沙的戈壁滩上,不仅昼夜温差大,每天的工作强度也是非常具有挑战性。

面对如此恶劣的自然环境和工况条件,无疑对电动挖掘机三电系统的可靠性和适应性,提出了更高的要求。

从苏州工厂到哈密煤矿,行程超3500公里,首台电动挖掘机进矿组装完工后,在前期试用过程中,也曾一度出现“水土不服”症状。

测试期间所遇到的问题主要体现在动力电池热管理模块上面,该款电动挖掘机工作时采用移动充电车补能,为大电量电池组匹配的热管理系统无法满足高负荷作业散热需求,从而触发电池过热保护导致功率受限,严重影响了设备连续作业能力。

后经电池厂家技术团队现场攻关,这一问题得以彻底解决。

自去年夏天进矿至今,首台电动挖掘机投放矿区使用有10个月之久,期间经历多项参数调试和技术优化,三电系统已处于稳定运行状态,带给操作手的整机操控体验超出预期。

电动挖掘机不仅比传统挖掘机复合动作快,没有了发动机的油、水和空滤,日常维护更加简便快捷,而且节能优势凸显。

会议上,该矿区用户通过PPT“现身说法”,每天仅燃油一项费用就能节省7000余元,一年下来就是200多万元,真金白银,肉眼可见。

电动挖掘机的“油电差”是多少?传统挖掘机经电动化改造后,喷涂上鲜艳靓丽的新装,摇身一变成为零碳排放工程机械。

那么,花费巨资把一台旧挖机改造成电动挖掘机,一年下来能剩下多少使用成本,投资回报率又如何计算?

当前,全国各地都在打造绿色智慧零碳矿山,是否值得考虑实施旧挖掘机电动化改造工程,成为矿方需要认真思考和面对的首要问题。

油挖与电挖之间存在的悬殊“油电差”,决定了项目投资回收周期长短。至于油电比究竟是多少? 国内工程机械行业协会尚未给出定论,但笔者有成功改造案例可拿来参考。

近期,笔者从市场上了解到,国内第一台小松PC1250正铲挖掘机电动化改造工程于2月份结束,上月已投放到北方矿区展开测试。

从矿山设备管理方获悉,PC1250原发动机功率为578KW,每装载一吨石料的油费约为0.6元。实施电动化改造后,采用小电量动力电池+外部电网交流电技术路线,测试期间石料的装车费用降到0.2元/吨。

每吨石灰石装车费用只有之前的三分之一,节能优势明显。

现以每吨石料0.4元油电差为标准来测算年节省的能耗费用,假设125吨的挖机5分钟装满一辆荷载60吨的电动矿卡,每小时不停工作可装满12车,24小时连续作业,一年平均出勤300天,可节省下来的能耗费为2073600元。

即满负荷状态下连续工作,一年轻轻松松可省下200万元费用。

从其他电动挖机品牌方了解到,50吨级的拖线式电动挖机能耗费用仅为柴油挖机的一半,同时整机售价也有一定优势。

笔者观点:综合多个案例数据分析表明,挖机吨位越大,电动化改造的经济价值越高,节能效益也更为显著。

结束语:2025年,国内电动工程机械行业已进入快速发展期,不仅电装和电动矿卡热销,电动挖掘机也乘势而起。国内布局挖机电动化赛道的企业较多,但技术路线和成本控制能力差异较大,需结合具体场景进行全面评估。

总之,对不同厂商的产品性能和全生命周期成本加以验证,仍需长期运行数据作基础支撑。